|

Как выбрать абразивный инструмент.

Маркировка абразивного зерна

Маркировка шлифматериалов - это комбинация цифр и букв. Согласно ГОСТу 28818-90 электрокорунд нормальный имеет следующие обозначения : 12А, 13А, 14А, 15А. Чем выше число в префиксе маркировки, тем выше качество материала, т.е. выше твердость за счет меньшего количества ненужных примесей и выше режущая способность материала. Электрокорунд белый обозначается : 22А, 23А, 24А, 25А. Качество материала во многом зависит как от чистоты исходного сырья, так и от способа производства. Источником электрокорунда белого является глинозем - высокоалюминистое сырье, продукт обогащения бокситовых глин (98-99% оксида алюминия). Т.н. альфа-глинозем - почти стопроцентное сырье высшей степени очистки. Получение из глинозема абразива высшего сорта (25А), обладающего высокой твердостью и высокой режущей способностью, достигается за счет более высокой температуры плавления и более быстрого охлаждения расплава, благодаря чему кристаллы абразива становятся более "лучистыми" и при этом более твердыми. Вспомним, что режущая способность абразивного зерна определяется количеством режущих вершин. Более твердое зерно является и более хрупким, поэтому высокосортный абразив лучше подходит для шлифшкурки и прочих изделий с абразивным покрытием, в то время как материал низшего сорта более пригоден в качестве свободного абразива для пескоструйного шлифования. Можно вывести шкалу, связав сортность абразивов и область применения по принципу : от 12А до 25А - от СВОБОДНЫХ АБРАЗИВОВ до ИЗДЕЛИЙ С АБРАЗИВНЫМ ПОКРЫТИЕМ (ШЛИФШКУРКИ). Зерно марок 13А-15А эффективнее использовать в кругах при высоких ударных нагрузках, например в отрезных и обдирочных кругах на бакелитовой связке, и в другом инструменте и операциях, подразумевающих высокое давление на обрабатываемую поверхность и/или объемное снятие материала. Более хрупкие марки 22А-24А эффективнее используются в кругах на керамической связке. В шлифшкурке и прочих изделиях с абразивным покрытием, работа которых не связана с высоким давлением и направлена на прецизионную обработку поверхностей, используют хрупкий материал с высокой режущей способностью марок 24А-25А. Хром-титанистый электрокорунд обозначается 95А. Циркониевый электрокорунд обозначается 38А. Шлифзерно обладает уникальным сочетанием прочности и высокой режущей способности, поэтому используется в кругах для обдирочных операций с высокими ударными нагрузками и объемным съемом материала. Режущая способность в 10 раз выше чем у электрокорунда нормального в аналогичных операциях. Сферокорунд - ЭС.

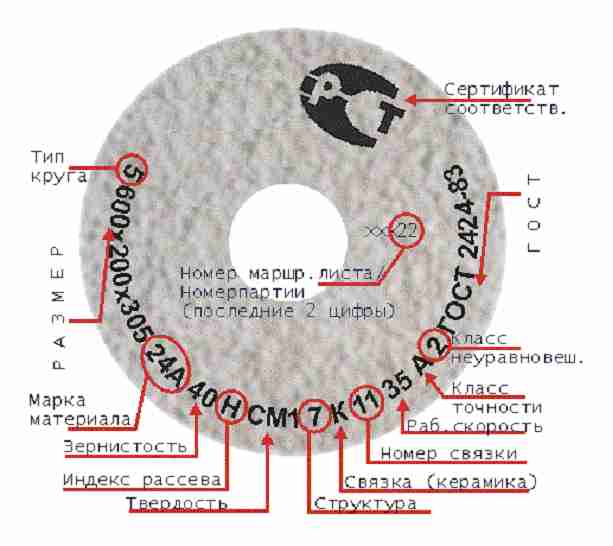

Круги шлифовальные

Электрокорунд нормальный Электрокорунд нормальный получают в электродуговых печах восстановительной плавкой шихты, состоящей из бокситов, углеродистого материала и чугунной стружки. Минералогическая основа бокситов - корунд Al2O3 (не менее 60%) и гексаалюминат кальция CaO*6Al2O3. В процессе восстановительных реакций примеси Fe2O3, SiO2, TiO2 переходят в ферросплавы, кроме CaO. Плотность - 3.85-3.95г/см3. Микротвердость - 18.9-19.6ГПа. Электрокорунд нормальный - широко рапространенный материал, используемый для изготовления инструмента и шлифшкурки с различными типами связки. Используется и в свободном виде, для струйной обработки. Наиболее эффективен при обработке углеродистых сталей, в опреациях шлифования, резки и обдирки. Электрокорунд белый Электрокорунд белый получают плавлением глинозема в электродуговых печах. Глинозем является продуктом обогащения бокситовых глин. Содержание корунда в глиноземе 98-99% и 1-2% - алюмината натрия Na2O*11Al2O3. Плотность - 3.90-3.95г/см3. Микротвердость - 19.6-20.9ГПа. Как более твердый материал, используется в инструменте с твердой связкой (керамика). Наиболее эффективен при обработке чугуна, нержавеющей стали. Используется так-же, в шлифшкурке и свободном виде. Электрокорунд хром-титанистый Хром-титанистый электрокорунд получают в электродуговых печах плавлением шихты, состоящей из глинозема или бокситов и легирующих компонентов - оксида хрома и оксида титана. Материал из глинозема содержит Cr2O3 не более 0.4%, TiO2 - не более 0.7% ; из бокситов : Cr2O3 - 0.1-0.5%, TiO2 - 1.7-3.5%. Легирование 2-мя компонентами улучшает абразивные свойства материала. Используется в шлифшкурках и свободном виде, и в инструменете для интенсивных режимов обработки конструкционных и углеродистых сталей. Электрокорунд циркониевый Циркониевый электрокорунд получают из шихты глинозема и оксида циркония в специальных наклоняющихся электродуговых печах, методом "на слив" с последующим интенсивным охлаждением расплава, что позволяет получить микрокристаллический материал с размерами первичных кристаллов до 50мкм. Плотность - 4.05-4.15г/см3. Микротвердость - 22.6-23.5ГПа. Циркониевый электрокорунд обладает высоким коэффициентом шлифования и является самым эффективным материалом в обдирочных операциях с высокими нагрузками и большим съемом металла,- производительность бакелитовых обдирочных кругов из циркониевого электрокорунда более чем в 10 раз превышает производительность кругов их электрокорунда нормального. Карбид кремния черный Карбид кремния SiC получают в электропечах при взаимодействии кремния и углерода. Сырьем для карбида кремния служат кварцевый песок Si - не менее 99% и нефтяной кокс с массовой долей золы - не более 1%. Плотность - 3.21г/см3. Микротвердость - 33ГПа. Как очень твердый материал используется при обработке стекла, керамики, железобетона, чугуна. Применяется при изготовлении инструмента с различными типами связки и в шлифшкурке. Структура материала ("незасаливаемая") позволяет обрабатывать мягкие материалы - цветные металлы, дерево, кирпич. Карбид кремния зеленый По своему химическому составу и физико-механическим свойствам карбид кремния зеленый незначительно отличается от карбида кремния черного. Сферокорунд Сферокорунд получают методом раздува расплава глинозема и образования полых корундовых сфер. Содержание Al2O3 в материале - не менее 99%. Плотность - 3.90-3.95г/см3. Микротвердость - 19.6-20.9ГПа. Сферокорунд используется для труднообрабатываемых материалов, таких как жаропрочная сталь, мягких и вязких материалов, как кожа или резина. Поддержание абразивных свойств материала происходит за счет разрушения сфер в процессе шлифования и обнажения новых режущих кромок при малом тепловыделении. Формокорунд Формокорунд получают методом экструзии высоковязкой водной суспензии

глинозема, последующей сушки и спекания при температуре 1700гр.С.

Содержание Al2O3 - 80-87%, Fe2O3 - не более 1.5%. Частицы имеют

цилиндрическую (С) или призматическую (Р) формы с размерами сечения -

1.2-1.8мм. и длиной - 3.8-8.0мм. Монокорунд Шлифзерно представлено монокристаллами, в отличии от нормального электрокорунда, имеющего поликристаллическую структуру, что обеспечивает высокую режущую способность, но и высокую стоимость этого материала. Агрегат Шлифовальный материал, полученный благодаря спеканию нескольких абразивных зерен между собой. Физико-механические свойства материалов

Зернистость абразивных материалов Зернистость абразивов определяется размером зерен материала и зерновым составом. Зерна добывают дроблением кусков охлажденного расплава электрокорунда или карбида кремния и с помощью последующего разделения по фракциям. Разделение зерен большого размера производится путем рассева через сита, а микро зерен - при помощи гидравлической или воздушной классификации . В зависимости от размеров зерен, абразивы делятся на следующие виды :

Способы классификации, размеры и обозначение зернистости шлифматериалов регулируются стандартом ГОСТ 3647-80. Согласно ГОСТу зернистость микропорошков до 63 мкм. обозначается буквой "М" плюс размер шлифзерна в микронах - "М63", зернистость шлифпорошков и шлифзерна больших 63 мкм. обозначается номером, равным 1/10 размера зерна в микронах, например : № 16 = 160 мкм. Зерновой состав означает количество частиц основной фракциии, по

размеру которых определяют марку шлифзерна. Содержание основной фракции в материале (%)

Виды связок Связка – собственно связующее вещество и наполнители. Вид связки имеет

определяющие значение для прочности и режимов работы абразивного

инструмента. Неорганические связки : (керамическая и магнезитная) обладают высокой огнеупорностью, водостойкостью, химической стойкостью и относительно высокой стойкостью. В зависимости от поведения в процессе термической обработки они делятся на плавящиеся (стекловидные) и спекающиеся (фарфоровидные). Общее название – керамические (обозначаются «КПГ» и «КМ»). Существуют так же связки, отверждающиеся без термической обработки (магнезитные-«М»). Плавящиеся связки после остывания превращаются в стекло, спекающиеся расплавляются только частично и по своему составу и состоянию близки к фарфору. Для увеличения механической прочности абразивного инструмента используются упрочняющие элементы. Прежде всего это металлические детали: кольца, впрессованные в обдирочные круги; подложки для торцешлифовальных кругов; фланцы для лепестковых кругов. В отрезных, зачистных и обдирочных кругах, работающих при рабочих скоростях 80 м/с и выше в качестве упрочняющего элемента используются диски, вырезанные из стеклосетки. Используют стеклосетки с размером ячеек от 3 до 6 мм. и толщиной нити от 0,4 до 2 мм., пропитанные составами на основе фенолформальдегидной смолы. Наличие упрочняющей сетки иногда указывается в маркировке круга буквой «У». Известны случаи использования углеволокон для упрочнения инструмента. Однако, низкая адгезия к органическим связкам и высокая стоимость сдерживает на сегодняшний день их применение. Керамическая связка Керамическая связка чаще всего представляют собой многокомпонентную смесь, составленную в определенных пропорциях из измельченных сырых материалов: огнеупорной и керамических глин, плавней (полевого шпата, борного стекла), талька и ряда других материалов. Недостатком керамической связки является ее высокая хрупкость, вследствие чего круги на этой связке не могут использоваться при ударных нагрузках (обдирочное, отрезное и силовое шлифование). Относительно низкий предел прочности при изгибе не допускает применение таких кругов для отрезных работ, так как они тонкие и могут разрушиться от боковой нагрузки (изгибе). Бакелитовая связка Бакелит - полиоксибензолметиленгликольангидрид получают сочетанием в различных пропорциях карболовой кислоты (фенола) и формальдегида. Варируя этими компонентами получают смолу большим добавлением фенола или лак - большим добавлением формальдегида. Бакелит был запатентован в 1907 году и получил широкое распространение как лак и как связующее, используемое в производстве корпусов изоляторов, телефонных аппаратов, различных приборов. Именно открытием бакелита было положено начало эры пластиков. В абразивной промышлен y ости используются фенолформальдегидные лаки и смолы. В Российской промышленности смолы обозначаются как: СФЖ - смола фенольная жидкая и СФП - смола фенольная порошкообразная. В изготовлении связок помимо смол используются различные наполнители неорганического происхождения такие как криолит, пирит, алебастр и другие. Абразивный инструмент на бакелитовой связке обладает высокой прочностью, особенно на сжатие и ударной прочностью, превосходя по этим показателям инструмент на керамике. Высокая прочность бакелитовой связки позволяет абразивному инструменту работать при больших нагрузках и высоких скоростях резания (при армировании стеклосеткой – до 80 м/с и выше). Так же круги применяются для обдирочных и отрезных операций, при шлифовании с большими нагрузками и съемом металла. К недостаткам следует отнести невысокую теплостойкость – деструкция связки происходит при температурах 400 - 700 град.С, недостаточную устойчивость к воздействию щелочных растворов, что ограничивает применение охлаждающих жидкостей (нежелательно применение растворов, содержащих щелочи более 1,5%). Вулканитовая связка - многокомпонентная композиция ; основной компонент – синтетический каучук. В качестве добавок: вулканизирующий агент – сера, ускорители вулканизации (каптакс, тиурам и др.), минеральные и органические наполнители регулирующие физико-механические и эксплуатационные свойства абразивных инструментов и формовочные свойства массы. Инструмент на вулканитовой связке обладает эластичностью и плотностью, поэтому может использоваться как при обычных видах шлифования, так и при полирующих операциях. Круги на вулканитовой связке в отличие от остальных могут быть изготовлены очень тонкими (десятые доли миллиметра при диаметре до 150-200 мм.). Недостатком является низкая теплостойкость (250-300 град.С) и слабое закрепление зерна в связке, что объясняет более низкую износостойкость кругов в сравнении с бакелитовыми и керамическими. Глифталевая связка - продукт взаимодействия глицерина с фталевым ангидридом. Низкая теплостойкость (120 град.С), невысокая твердость позволяет прииенять круги на глифталевой связке только для процессов полирования при рабочей скорости не выше 40 м/с. Поливинилформалевая связка - вспененный поливинилформаль. Другое название кругов на основе этой связки – поропластовые. Используются для полирования с получением шероховатости поверхности 0,63-1,0. Эпоксидная и полиэфирная связки В основном применяются для изготовления галтовочных тел, абразивных изделий используемых во ращающихся барабанах и вибрационных контейнерах для очистки поверхностей и снятия заусенцев деталей малого размера. Абразив(ы) и абразивный материал(ы) именуются так же : шлифовальные

материалы, шлифовальное зерно, абразивное зерно, шлифзерно и т.п.

Маркировка абразивного зерна Маркировка шлифматериалов - это комбинация цифр и букв. Согласно ГОСТу 28818-90 электрокорунд нормальный имеет следующие обозначения : 12А, 13А, 14А, 15А. Чем выше число в префиксе маркировки, тем выше качество материала, т.е. выше твердость за счет меньшего количества ненужных примесей и выше режущая способность материала. Электрокорунд белый обозначается : 22А, 23А, 24А, 25А. Качество материала во многом зависит как от чистоты исходного сырья, так и от способа производства. Источником электрокорунда белого является глинозем - высокоалюминистое сырье, продукт обогащения бокситовых глин (98-99% оксида алюминия). Т.н. альфа-глинозем - почти стопроцентное сырье высшей степени очистки. Получение из глинозема абразива высшего сорта (25А), обладающего высокой твердостью и высокой режущей способностью, достигается за счет более высокой температуры плавления и более быстрого охлаждения расплава, благодаря чему кристаллы абразива становятся более "лучистыми" и при этом более твердыми. Вспомним, что режущая способность абразивного зерна определяется количеством режущих вершин. Более твердое зерно является и более хрупким, поэтому высокосортный абразив лучше подходит для шлифшкурки и прочих изделий с абразивным покрытием, в то время как материал низшего сорта более пригоден в качестве свободного абразива для пескоструйного шлифования. Можно вывести шкалу, связав сортность абразивов и область применения по принципу: от 12А до 25А - от СВОБОДНЫХ АБРАЗИВОВ до ИЗДЕЛИЙ С АБРАЗИВНЫМ ПОКРЫТИЕМ (ШЛИФШКУРКИ). Зерно марок 13А-15А эффективнее использовать в кругах при высоких ударных нагрузках, например в отрезных и обдирочных кругах на бакелитовой связке, и в другом инструменте и операциях, подразумевающих высокое давление на обрабатываемую поверхность и/или объемное снятие материала. Более хрупкие марки 22А-24А эффективнее используются в кругах на керамической связке. В шлифшкурке и прочих изделиях с абразивным покрытием, работа которых не связана с высоким давлением и направлена на прецизионную обработку поверхностей, используют хрупкий материал с высокой режущей способностью марок 24А-25А. Хром-титанистый электрокорунд обозначается 95А. Циркониевый электрокорунд обозначается 38А. Шлифзерно обладает уникальным сочетанием прочности и высокой режущей способности, поэтому используется в кругах для обдирочных операций с высокими ударными нагрузками и объемным съемом материала. Режущая способность в 10 раз выше чем у электрокорунда нормального в аналогичных операциях. Сферокорунд - ЭС. Монокорунд - 43А-45А. Карбид кремния черный - 52С-55С. Карбид кремния зеленый - 62С-65С. Получение высокосортного материала из карбида кремния, как в случае с электрокорундом, достигается за счет повышенной температуры плавления и быстрого охлаждения. Высокосортный абразив из карбида кремния используется в основном в шлифшкурке. Особенности классификации абразивных материалов в зарубежных стандартах Электрокорунд имеет общее название - fused aluminium oxide, дословно - плавленый оксид алюминия. Электрокорунд нормальный и белый - brown fused aluminium oxide и white fused aluminium oxide соответственно. Видно, что названия ассоциируются с цветом материалов. Можно встретить такие названия, как например : white corundum, white alumina (alumina - глинозем). Pink alumina - розовый оксид алюминия, хром-титанистый электрокорунд, имеющий розовую окраску. Ruby alumina или electroruby - рубиновый электрокорунд из оксида циркония. Общее название карбида кремния - silicon carbide, он-же - carborundum. Black silicon carbide и green silicon carbide - соответственно черный и зеленый карбид кремния.

Сортность абразивных материалов имеет строгую привязку к области применения. В классификации FEPA (Federation of european producers of abrasives) шлифзерно разделяется на классы : F ( First grade , bonded abrasives )- первый сорт, абразивы в связке

(шлиф.круги и др.), и В американской классификации приняты следующие обозначения : Зернистость абразивных материалов обозначается буквой и числом ; буква указывает на сорт материала, число - это количество зерен на одном линейном дюйме сита. Например - F120, соответствует №10 по российской классификации. Очень приблизительно номер по FEPA можно рассчитать по формуле: Размер по FEPA = 2,54 * 1000 / 2N, где N - размер шлифзерна по российской классификации. В силу того, что российские стандарты позволяют большие допуски при рассеве и не учитывают сорта материала, четкого соответствия между отечественной и зарубежной классификацией нет. Кроме этого существуют небольшие различия в зернистости сортов F и P. К рассеву материала сорта P предъявляются более строгие требования, подразумевающие более четкую селекцию по зерновому составу с минимальными допусками. Так же есть различия в определении размеров зерен. Сорт P отличается от F "лучистостью", наличием большего числа режущих вершин, т.е. занимая одинаковый объем зерно P весит несколько легче зерна F. Поэтому шкала зернистости по сорту P более условна - номера зерен несколько занижены по отношению к реально занимаемому объему для приведения в соответствие с весом, основным параметром, учитываемом в производстве изделий из абразивов. Обозначение зернистости шлифматериалов из оксида алюминия и карбида кремния в соответствие с ГОСТ и зарубежными стандартами для щлифовальных кругов

Стандарты и ТУ для шлифматериалов

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

шлифы.рф © 2014 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||